Compressor de ar de estágio único versus compressor de dois estágios: uma batalha dupla de eficiência energética e custo

Em 2025, com a profunda integração da Indústria 4.0 e a estratégia de "carbono duplo", os compressores de ar de parafuso, como o "coração energético" da produção, estão a passar por uma rápida iteração tecnológica, remodelando o panorama da indústria. De acordo com os dados mais recentes da indústria, os compressores de ar de parafuso de dois estágios, com a sua vantagem de poupança de energia de 12%-25%, alcançaram uma taxa de penetração superior a 75% no mercado topo de gama, enquanto os compressores de estágio único, com a sua vantagem de custo, ainda dominam o mercado médio-baixo. Por trás desta batalha tecnológica está uma luta dupla entre melhorar a eficiência energética e reduzir os custos de produção.

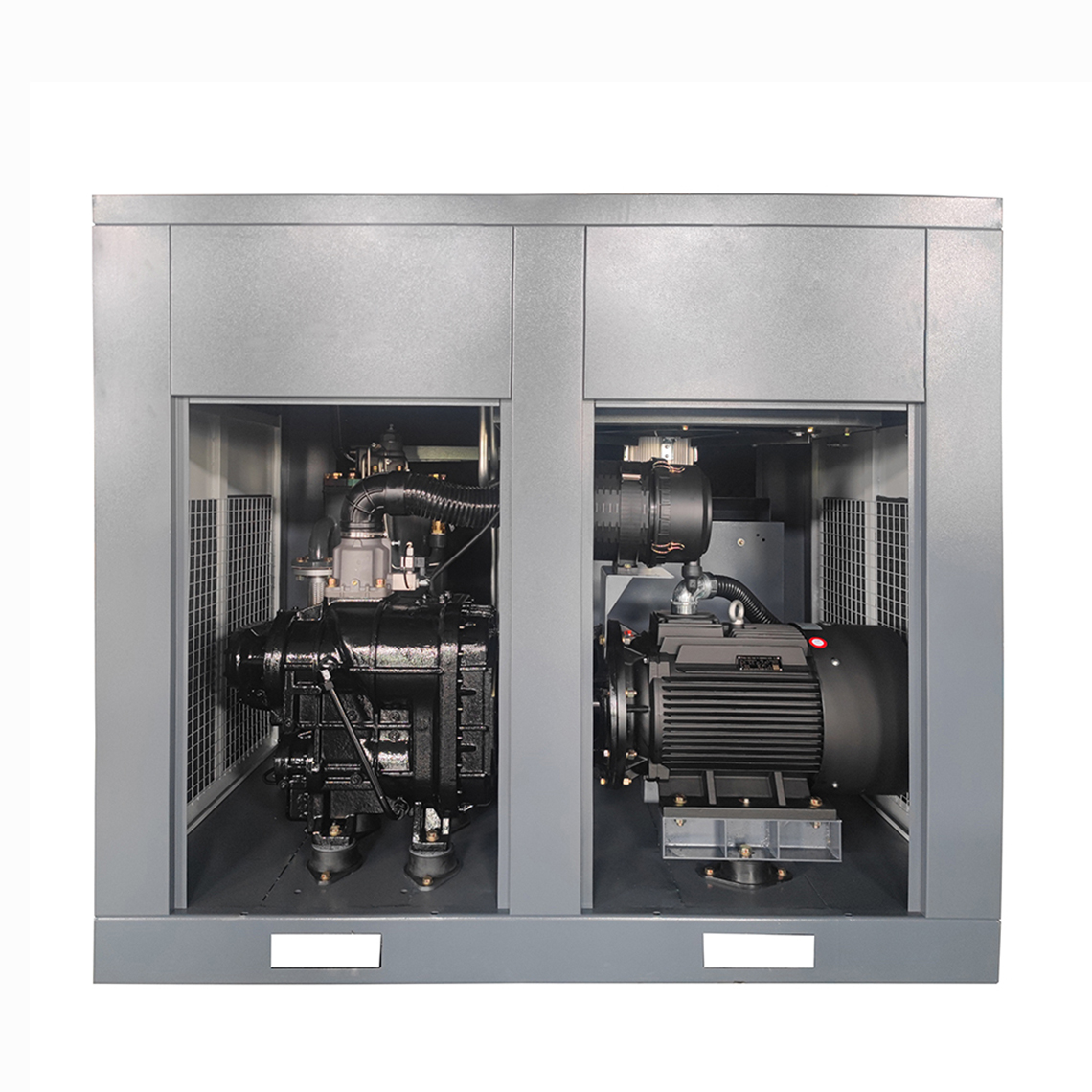

Princípio Técnico: Um Salto da "Compressão Única" para a "Otimização de Estágio" Um compressor de estágio único comprime diretamente o ar da pressão de admissão para a pressão de exaustão usando um par de rotores de parafuso, completando uma única conversão de energia. Sua estrutura é simples, mas a taxa de compressão única é normalmente tão alta quanto 8-10, levando ao aumento de vazamentos internos, sobrecarga nos rolamentos e redução da vida útil do compressor em operação de longo prazo. Por exemplo, após 30.000 horas de operação contínua, a taxa de desgaste dos rolamentos de um compressor de estágio único de uma determinada marca era 40% maior do que a de um compressor de dois estágios.

O compressor de ar de dois estágios emprega a tecnologia de "compressão de estágio + resfriamento entre estágios", dividindo o processo de compressão em dois estágios: após o primeiro estágio ser comprimido a uma pressão intermediária, o gás é resfriado abaixo de 40°C por um resfriador de aletas de placa antes de entrar no segundo estágio para compressão final. Este design reduz a taxa de compressão de estágio único para 4-5, aumenta a eficiência volumétrica em 15%-20% e reduz o vazamento interno

idade em mais de 30%.

Comparação de desempenho: o jogo triangular de eficiência energética, confiabilidade e custo

Eficiência energética: O compressor de ar de dois estágios, por meio de um processo de compressão quase isotérmico, pode teoricamente economizar de 12% a 17% do consumo de energia. Os dados de teste reais mostram que, a uma pressão de 7,5 bar, o compressor de dois estágios economiza aproximadamente 3,2 kWh por hora em comparação com o compressor de estágio único. Com base em 8.000 horas de operação por ano, uma única unidade pode economizar até 25.600 KWh anualmente, o equivalente a uma redução de 18,7 toneladas de emissões de carbono.

Diferenças de confiabilidade: O projeto de baixa taxa de compressão do compressor de dois estágios reduz significativamente a carga do rolamento. Por exemplo, os rolamentos revestidos de cerâmica da SKF têm uma vida útil projetada de 50.000 horas, enquanto os compressores de estágio único, devido à operação com alta carga, normalmente têm uma vida útil de apenas 20.000 a 30.000 horas. Além disso, o sistema independente de lubrificação com óleo do compressor de dois estágios separa o fornecimento de óleo para a câmara de compressão e os mancais, evitando mau funcionamento causado pela contaminação do óleo e estendendo o ciclo de manutenção para 4.000 horas, o dobro dos compressores de estágio único.

Custos de fabricação e retorno do investimento: O custo de fabricação de um compressor de dois estágios é 30% -40% maior do que o de um compressor de estágio único, principalmente devido aos requisitos de usinagem de precisão e ao sistema de resfriamento entre estágios. No entanto, a vantagem do custo operacional a longo prazo é significativa: por exemplo, o investimento inicial para um modelo de 110 kW é de aproximadamente 280.000 RMB para um compressor de dois estágios e aproximadamente 200.000 RMB para um compressor de estágio único, mas o custo total ao longo de 5 anos (incluindo custos de eletricidade e manutenção) é 120.000 RMB menor para o compressor de dois estágios, com um período de retorno de apenas 2,3 anos.

O mercado de gama baixa a média apresenta uma solução transitória de “compressor de estágio único + controle de frequência variável”. AISA lançou compressor de ar de estágio único e compressor de ar de parafuso com economia de energia, otimizando o perfil do rotor de estágio único e a eficiência do motor para atender à demanda geral de ar industrial. Por exemplo, os modelos de estágio único da série AISA alcançam 10% de economia de energia em comparação aos modelos tradicionais por meio da tecnologia de frequência variável de ímã permanente, mas sua eficiência energética ainda fica atrás dos modelos de dois estágios em 5% a 8%.

Tendências Futuras: Integração Tecnológica e Inovação Baseada em Cenários

Com a popularização da conversão de frequência de ímã permanente e das tecnologias da Internet das Coisas, os hosts de compressores de dois estágios estão evoluindo em direção à inteligência e modularidade. O sistema IoT inteligente da série AISA pode monitorar mais de 200 parâmetros operacionais em tempo real e otimizar automaticamente a taxa de compressão por meio de algoritmos de IA, melhorando ainda mais a eficiência energética em 5%. Já os modelos de estágio único focam na inovação em cenários específicos

“A essência da competição tecnológica é a criação de valor para o usuário”, ressaltam os especialistas do setor. As vantagens dos compressores de dois estágios em eficiência energética e confiabilidade formaram uma barreira tecnológica, enquanto os modelos de estágio único precisam buscar a sobrevivência por meio do controle de custos e da adaptação de cenários. Nesta revolução da eficiência energética, apenas as empresas que equilibram a inovação tecnológica e as necessidades dos utilizadores ganharão a iniciativa no mercado futuro.