Novas tendências em conservação de energia industrial: diferenças entre compressor de ar de frequência variável convencional e compressor de ar de frequência variável de ímã permanente

No sector da produção industrial, os compressores de ar, como equipamento de energia principal, têm sido há muito tempo um dos principais contribuintes para o elevado consumo de energia. Os dados da indústria mostram que os compressores de ar representam aproximadamente 15%-30% do consumo total de eletricidade industrial, destacando a necessidade urgente de atualizações para poupança de energia. Com a ampla adoção da tecnologia de frequência variável, o compressor de ar convencional de frequência variável e o compressor de ar de parafuso de frequência variável de ímã permanente tornaram-se as principais opções no mercado. No entanto, as diferenças entre os dois em termos de sistemas de acionamento, eficiência energética e custos de manutenção estão a desencadear uma nova ronda de discussões sobre atualizações tecnológicas na indústria transformadora.

Núcleo Técnico: Diferenças de Motor Determinam Limites de Desempenho

O compressor de ar convencional de frequência variável usa motores assíncronos tradicionais, ajustando a velocidade por meio de um conversor de frequência externo para obter controle de fluxo. Sua principal desvantagem reside no fato de que o rotor do motor depende do enrolamento do estator para excitação, resultando em perdas de excitação e escorregamento, levando a uma eficiência de apenas 85%-90% sob condições nominais de operação. Quando a carga está abaixo de 50%, o sistema precisa manter a pressão através de uma válvula de descarga, resultando em 25%-35% de consumo de energia sem carga. Dados de testes reais de uma empresa de autopeças mostram que o seu compressor de ar de frequência variável comum consome 180.000 kWh anualmente em cenários de fornecimento de ar intermitente, limitando o seu potencial de poupança de energia.

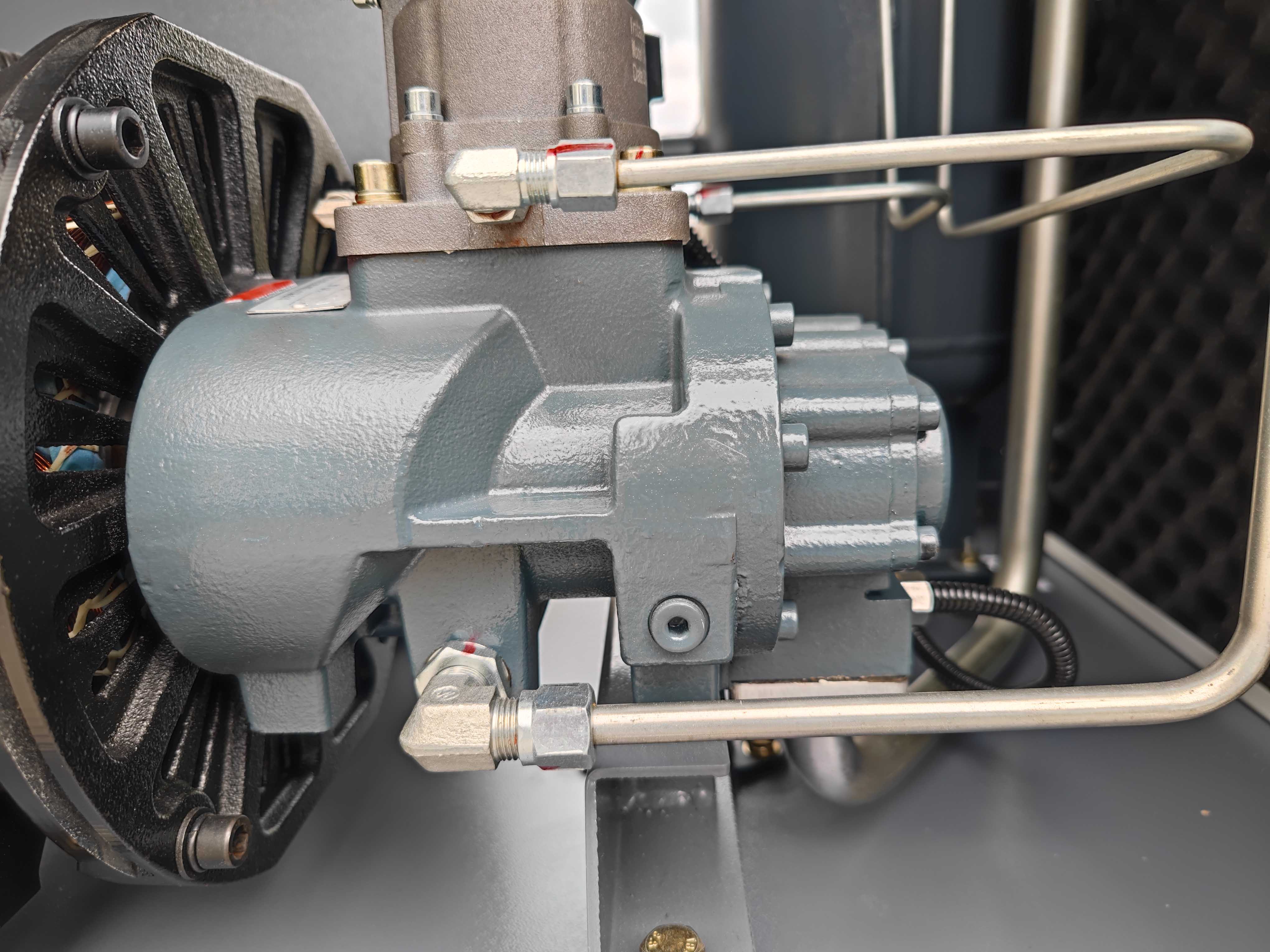

Em contraste, o compressor de ar de parafuso de frequência variável de ímã permanente é equipado com um motor síncrono de ímã permanente de terras raras (IPM). O campo magnético do rotor é fornecido por ímãs permanentes de neodímio ferro boro, atingindo uma eficiência teórica superior a 95%. Seu design inovador e integrado conecta diretamente o motor e o compressor de ar de parafuso de forma coaxial, eliminando componentes de transmissão como correias e acoplamentos, alcançando 100% de eficiência de transmissão. Mais importante ainda, a tecnologia de controle vetorial expande sua faixa de ajuste de velocidade para 10%-100%. Os registos operacionais de uma oficina de embalagem de alimentos mostram que ainda consegue manter de forma estável uma pressão de 0,7 MPa a 15 Hz sem perdas de descarga, resultando numa poupança anual de energia 40% superior em comparação com os modelos normais.

Confronto de eficiência energética: dados de testes reais revelam diferenças de custos

Tomando como exemplo uma empresa de fabricação de eletrônicos, sua linha de produção requer um fornecimento de ar estável 24 horas por dia, com flutuações de pressão controladas em ±0,1 bar. O compressor de ar convencional de frequência variável usado antes da atualização empregava um projeto de velocidade fixa de 50 Hz. Quando o consumo de ar caiu para 40%, o descarregamento frequente do sistema levou a um consumo de energia persistentemente elevado. Depois de mudar para um compressor de íman permanente, o sistema inteligente IoT correspondeu à procura de produção de ar em tempo real, resultando numa melhoria global medida da eficiência energética de 31,5%, poupando mais de 120.000 yuans em custos de eletricidade anualmente, com um período de retorno de apenas 11 meses.

As comparações de parâmetros técnicos mostram que a curva de eficiência do compressor de ímã permanente é suave na faixa de carga de 25% a 100%, enquanto a eficiência do compressor de frequência variável convencional cai drasticamente abaixo de 50% da carga. Tomando como exemplo um modelo de 75kW, o compressor de imã permanente consome aproximadamente 520.000 KWh anualmente, uma redução de 180.000 kWh em relação ao modelo convencional. Com base em um preço de eletricidade de 0,6 yuan/kWh, isso se traduz em economias anuais de custos de 108.000 yuans.

Revolução operacional e de manutenção: a confiabilidade remodela o cenário da indústria Os motores assíncronos tradicionais, devido à presença de bobinas de chumbo do rotor, têm uma taxa de falhas três vezes maior que a dos motores de ímã permanente. Os registros operacionais de uma empresa química mostram que seus compressores de ar convencionais de frequência variável exigem a substituição de rolamentos em média quatro vezes por ano, com perdas únicas por tempo de inatividade superiores a 50.000 yuans. Em contraste, os compressores de ímã permanente apresentam um design sem rolamentos, prolongando a vida útil do motor para 10 anos, os ciclos de manutenção para 8.000 horas e o consumo de lubrificante em 50%. Em relação à utilização do espaço, os compressores de ímanes permanentes reduzem o tamanho total em 40% através de um design integrado. Num caso de renovação de uma cervejaria, a área ocupada pelo novo equipamento foi reduzida de 12 metros quadrados para 7 metros quadrados, libertando espaço crucial para a expansão da linha de produção. Além disso, o seu nível de ruído operacional inferior a 75 decibéis é 15 decibéis inferior ao dos modelos convencionais, melhorando significativamente o ambiente de trabalho na oficina.

Escolha de mercado: a arte de equilibrar atualizações tecnológicas e custos

Embora o investimento inicial para compressores de ímanes permanentes seja 20%-30% superior ao dos compressores convencionais de frequência variável, a sua vantagem no custo do ciclo de vida está a tornar-se cada vez mais aparente. Com base num ciclo de utilização de 10 anos, o custo total (equipamento + eletricidade + manutenção) dos compressores de ímanes permanentes é 35%-50% inferior ao dos modelos convencionais. As políticas de subsídios à poupança de energia introduzidas pelo governo encurtaram ainda mais o período de retorno do investimento, com algumas regiões a oferecer subsídios de até 15% do preço do equipamento para compressores de ar energeticamente eficientes de Nível 1.

Especialistas do setor destacam que os compressores de ímã permanente apresentam vantagens significativas para cenários com flutuações frequentes no consumo de ar e operação contínua superior a 6.000 horas por ano; enquanto para cenários de produção intermitente com consumo de ar estável, os compressores comuns de frequência variável permanecem econômicos. Com a implementação obrigatória da norma de eficiência energética IE4, a tecnologia de ímanes permanentes está a penetrar desde a produção de gama alta até aos setores industriais em geral, e espera-se que a sua quota de mercado exceda os 40% até 2026.

Nesta corrida tecnológica de economia de energia, os compressores de ar de parafuso de frequência variável de ímã permanente, com seus avanços na tecnologia de motores principais, estão redefinindo os padrões de eficiência da compressão de ar industrial. Para a indústria transformadora, escolher o caminho tecnológico certo já não é apenas uma decisão sobre a aquisição de equipamentos, mas uma escolha estratégica relativa à transformação verde da empresa.